Éghető porok által okozott veszélyek

(Szerző: Bónusz János)

A fa égési tulajdonságai

A fa mint szilárd anyag nem ég.

A fa termikus bomlása 105 °C-nál megkezdődik. Ez gyenge színváltozásban jelentkezik.

A fából a vízgőz az illó és könnyen bomló anyagok távoznak el 150 °C-ig.

200 °C felett a bomlás felgyorsul, 225-260 °C között a bomlástermékek belobbannak nyílt láng hatására. A fa nedvességtartalma jelentősen befolyásolja a belobbanási pontot. Ennél a hőmérsékletnél a keletkező éghető gázok csak lánggal érintkezve gyulladnak meg, ez a hőmérséklet és az így keletkezett éghető gáz mennyisége azonban nem elégséges a folyamatos égéshez. A 260-290 °C hőmérséklet között éri el a fa az égési pontot, amely mellett a meggyújtott bomlástermékek maradandó lánggal folyamatosan tovább égnek, mert a gázok folyamatosan táplálják az égést és az égés közben keletkező hő elegendő az égés fenntartásához.

A fa gyulladáspontja 330-470 C körül van. Ezen a hőmérsékleten a fa bomlástermékei a levegő oxigénjében maguktól meggyulladnak.

Még egy adalék a gyulladásponthoz: minél kisebb a fa szemcsézettsége, annál alacsonyabb a gyulladási hőmérséklete. A különböző anyagok nehezen, közepesen, illetve könnyen éghetőségének vizsgálati előírásait szabványok tartalmazzák., de ezek nem egyeznek az angol, a német a francia éghetőségi vizsgálatokkal, így országonként más a gyulladási hőmérséklet értéke. A faipar végterméke a bútor, melynek eurokonform vizsgálati előírásai a következők.

MSZ EN 1021-1 Bútorok. Kárpitozott bútorok éghetőségének megállapítása.

Tűzforrás: parázsló cigaretta.

MSZ EN 1021-2 Bútorok. Kárpitozott bútorok éghetőségének megállapítása.

Tűzforrás: gyufalángnak megfelelő tűzforrás.

Az éghető anyagok diszperzitásfoka

Természetüknél fogva a gázok és a gőzök diszperzitásfoka bőven elegendő a robbanóképes közeg kialakulásához. A ködök és a porok esetén az a diszperzitásfok, amely a robbanóképes közeg létrejöttéhez kell, akkor alakul ki, ha a csepp- vagy részecskeméret kisebb 1 mm-nél.

A por tulajdonságai szerint a kolloid rendszerekhez tartozik, melynél a diszpergáló szer a levegő, így a porokat az aeroszolokhoz soroljuk.

Az aeroszolokhoz tartoznak: a por, köd és a füst:

– a 10-3 cm-nél nagyobb szemcseméret a por,

– a 10-3 -10-5 cm-es szemcseméret a köd,

– a 10-5 -10-7 cm-es szemcseméret a füst.

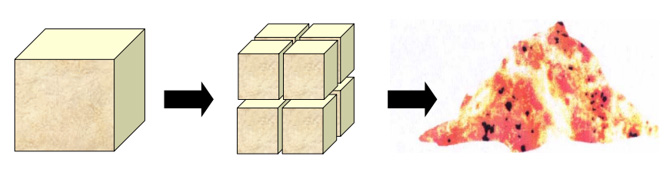

Az aprítás során a felület változása

5 kilós tömb fából aprítás 5 kiló fapor

felülete: kb. 0,25 m2 kb. 0,5 m2 kb. 20.000 m2

megjegyzés: A gyakorlatban előforduló számos köd, aeroszol és por esetén a részecskeméret 0,001 mm és 0,1 mm között van. A legveszélyesebb fahulladék a por, amely robbanóképesség szerint St 1-től St 3-ig sorolható robbanási osztályba. A porrobbanásra hajlamos por szemcsemérete 100 µm alatti, tehát a fűrészpor néven ismert apríték valójában forgács

Veszélyt okozó anyagok porok esetén

A legelső lépés az éghető tulajdonsággal bíró, por vagy szálló részecskék számításba vétele, illetve az anyagjellemzők megadása. Ilyenek lehetnek például a szemcseméret, a porfelhő, vagy a lerakódott por gyulladási hőmérséklete, esetleges nedvesség tartalom, illetve az anyag elektromosan vezető, vagy szigetelő volta. A por vagy szálas formájú éghető anyagokat – amelyeknek a levegővel alkotott keveréke normál légköri viszonyok között robbanóképes és a gyújtást követően az égés önfenntartóan továbbterjed – a III alkalmazási csoportba és ezen belül IIIA, IIIB, és IIIC alcsoportba soroljuk.

Robbanási jellemzők:

- anyagi tulajdonság

- por koncetráció (g/m3 vagy kg/m3)

Porfelhő:

- nem homogén, stokes szabály szerint ülepszik

- szemcseméret mellett azok eloszlása is jellemző

- porkoncentráció csökken, a felület nem (durva szemcsék felülete a finomakéhoz képest csekély)

- úgy gyújtható mint a gázelegy

- melegítés

- gyújtóforrás

- gyulladási hőmérséklet

- függ a kísérleti körülményektől

- nedvességtartalom (normál körülmények között 80 °C-os csökkenés

- ARH környékén izzó, 1 méter, csak az üzem kis térfogatában alakulhat ki

- Emin 2-3 nagyságrenddel kisebb, mint gáz/gőz/levegő-nél, 10 m3-nél kisebb ritka

Por veszélyesebb a gáznál a térfogati égéshő nagysága miatt

Éghető gáz/gőz+levegő+por => hibrid porfelhő keletkezik

gyógyszergyártás: por, szerves oldószer, levegő => fluidizációs szállítják

Nyomásálló védelem: mérgező anyagoknál alkalmazzák

Vákuumos védelem: vákuum alatt a pmax kisebb, mint 1 bar, így a méretezés nem probléma

Interizálás

- éghető anyagokhoz adják a levegő oxigén tartalmát csökkentik

- Ar, CO2, He, N2, Ne, Kr, Xe

- N2 => nitrideket képezhet, Fe, V, Ti, Cr 1000 °C-on,

- CO2 => nagy sebesség kiáramlás miatt elektrosztatikus feltöltődés lehet

- vízgőz => ritkán alkalmazzák, elektrosztatikusan töltődik

- Szilárd éghető anyagok meggyújtásához kicsi energia kell

Éghető anyagok szikraérzékenységi osztályai

– nagy szikraérzékenységű (NSZ) 0,1 < Emin ≤ 0,4 mJ

– foszfor por felhő, kén por réteg,

– átlagos szikraérzékenységű (ÁSZ) 0,4 < Emin ≤ 20 mJ

fa liszt, keményítő,

– kis szikraérzékenységű (KSZ)K 20 mJ > Emin

bór, cellulóz, cukor, gabona, gyapot, kakaó, poliészter gyanta, szappan, szén urán

Az éghető anyagok poraihoz kapcsolódó technológiákat a következő csoportba oszthatjuk

- faipar

- élelmiszeripar

- gyógyszeripar

- textilipar

- műanyagok poraival folyó műveletek

Faipar

A tevékenység veszélyességének megítélése két szempont szerinti értékelés eredménye: A famegmunkálás során keletkező hulladék méretét figyelembe véve osztályozzuk a veszélyességet: • forgács • por és forgács együttesen • túlnyomórészt por keletkezik. A legveszélyesebb fahulladék a por, amely robbanóképesség szerint St 1-től St 3-ig sorolható porrobbanási osztályba. A porrobbanásra hajlamos por szemcsemérete 100 µm alatti, tehát a magyar nyelvben „fűrészpor”-ként nevezett valójában csak forgács.

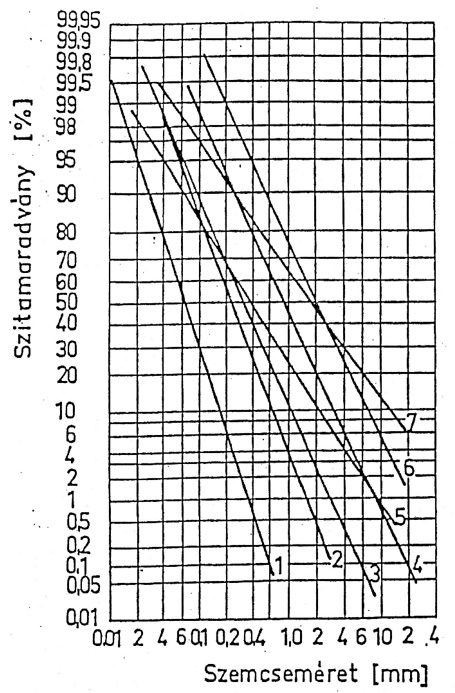

a megmunkáló gépeknél keletkező szemcseméretek megoszlása

1 csiszológép

2 kör fűrészgép farostlemez forgácsolásakor

3 szalag fűrészgép

4 keret fűrészgép

5 körfűrész gép

6 gyalugép

7 marógép

Lakk csiszolat por

Külön figyelmet igényel az az eset, amikor a felületkezelt fa csiszolatporáról van szó, miután itt már nem a fa porának, hanem a felületkezelő anyag (lakk, műgyanta, stb…) jellemzői az irányadóak. Sajnos ezen bevonó anyagokról a legritkább esetben van információ a bevonat kikeményedése utáni állapotban, miután a biztonságtechnikai adatlapok csak a felhordás előtti állapotra adnak információkat és jó, ha azok igazak! Egyetlen lakkról sincs információ a megszáradt porára vonatkozóan, kizárólag a nitro-bázisú lakkokról lehet tudni azt, hogy száradás után nitrocellulóz marad belőlük vissza – ez pedig robbanóanyag!

A többi bevonó anyag csiszolatporáról a következőket érdemes megjegyezni

- nem vesznek fel a levegőből nedvességet, tehát nagyon érzékenyek a gyújtásra és alacsony a gyulladási hőmérsékletük

- igen kicsi a szemcseméretük a csiszolásból adódóan, ezért magas a robbanási nyomásemelkedés mértéke

- más, esetleg kevésbé érzékeny porokkal való keveredés esetén nagy a másodlagos porrobbanás előidézésének a veszélyes

- elektrosztatikusan igen jól töltődnek

Élelmiszeripar

Az élelmiszeriparban a liszttel, a cukorral, a fűszerekkel, a kakaóval, kávéval dolgozó iparágak kisebb-nagyobb mértékben veszélyeztetettek a porrobbanás lehetősége által. Kezdve a gabonasilókkal, malmokkal, cukorgyárakkal és folytatva a sütödékkel, édesipari üzemekkel, valamint a fűszereket őrlő kiszerelő vagy felhasználó üzemekig a korszerűsítések és az automatizálás igénye a pneumatikus szállítási módok elterjedését hozta magával – ezzel azonban nőtt a porrobbanás lehetősége is. A korszerűsítések a termelékenységet is növelték, ebből adódóan a tárolt és feldolgozásra kerülő mennyiségek is nőttek, ami még jobban növelte a porrobbanásveszélyt. A porrobbanások elleni védekezéshez nem állnak rendelkezésünkre külön élelmiszeripari szabványok – az itt alkalmazható védekezés azonos az éghető porokra vonatkozó általános előírásokban foglaltakkal. Ez azt is jelenti, hogy a faipari szabványok – mert ott készültek ilyen előírások – egyes előírásai, természetesen csak körültekintő egyeztetésekkel, de alkalmazhatók a megelőzés és védelem területén.

Gyógyszeripar

A gyógyszeriparban a porokkal kapcsolatos tevékenység két fő csoportra osztható:

- por alakú alapanyag gyártása, kiszerelése

- oldatok készítése szerves, vagy szervetlen oldószerekből és porokból

Az első csoport szerinti tevékenység gyakorlatilag azonos az élelmiszeripari porokkal kapcsolatban tárgyaltakkal – így azoknál ugyanazon módszerekkel lehet vizsgálni a tűz- és robbanásvédelem kérdéseit. A második csoport már izgalmasabb kérdéseket vet fel, ugyanis a szerves oldószerek jelenlétében a porokkal való művelet már a hibrid-keverék megjelenését jelenti.

A gyógyszeripari folyamatok legnagyobb része inertizált technológiai folyamatban kerül megvalósításra, így gyakorlatilag csak azt kell vizsgálnunk, hogy az inertizálás mennyire megbízható módon kerül kivitelezésre. Miután az inertizálás az a módszer, amely az égéshez/robbanáshoz szükséges oxigén jelenlétét zárja ki a technológiai folyamatból, ezért itt sem a koncentráció, sem pedig a gyújtóforrás jelenléte nem okoz fejtörést, ha az inertizálás folyamata megbízhatóan működik. Az inertizálásnak nagy veszélye van – az inertgáz kijutása esetén a környezetben dolgozó személyekre a mérgező hatás.

Textilipar

A textiliparnak azok az ágazatai veszélyeztetettek porrobbanásveszély (vagy helyesebben szálrobbanásveszély) által, ahol az elemi szálak törésre, darabolásra kerülnek és itt a munkaegészségügyi követelmények következtében elszívó rendszereket kell üzemeltetni. A veszélyforrások illetve a megoldások gyakorlatilag a faiparban alkalmazottakkal azonosak. Az egyetlen különbség az, hogy az alapanyagok itt nem csak természetes alapúak lehetnek, hanem többségében szintetikus alapúak, így lényegesen megnő az elektrosztatikus feltöltődésekből eredő gyújtás veszélye.

Műanyagok poraival folyó tevékenységek

Porrobbanásveszély gyakorlatilag három tevékenység esetében áll fenn: • felületbevonás műanyagporokkal vagy műanyag szálakkal • műanyag (esetleg gumi) alkatrészek mechanikus megmunkálása • szemcseszórás Felületbevonás Elektrosztatikus porszórás • az itt alkalmazott szóróberendezések gyújtásbiztonság szempontjából vizsgálatra kötelezettek – ekkor kizárhatók, mint gyújtóforrás • a szórókabinokban nem alakulhat ki az ARH 50%-nál magasabb koncentráció – tehát nincs potenciális robbanásveszély • az automatikus szórások esetében automatikus tűzelfojtó berendezést kell beépíteni – a tűz vagy robbanás kezdeti stádiumban megfogható

Az ATEX direktívák és a szabványok szerint a határérték alatt kell tartani a következőket

Éghető por

Kisméretű szilárd részecskék melyek mérete 500 μm vagy kisebb, melyek a levegőben szuszpendálni képesek, súlyuknál fogva leülepednek, a levegőben égni illetve izzani, parázslani képesek és atmoszférikus nyomáson normál hőmérsékleten robbanásveszélyes elegyet képezhetnek.

Porfelhő előfordulása esetén a gyártmány maximális felületi hőmérséklete nem lépheti túl a por-levegő keverék gyulladási hőmérsékletének 2/3-át.

„A” eljárás szerint vizsgált tokozások és minden egyéb készülék felületi hőmérséklete :

– 5 mm-ig terjedő porréteg előfordulása esetén Tmax = T 5 mm – 75°C

– 5 mm … 50 mm porréteg előfordulása esetén a szabvány vonatkozó diagramja szerint

– 50 mm-nél nagyobb porréteg előfordulása esetén különleges követelmények vannak

„B” eljárás szerint vizsgált tokozások felületi hőmérséklete

12,5 mm porréteg esetén : Tmax = T12,5 mm – 25°C

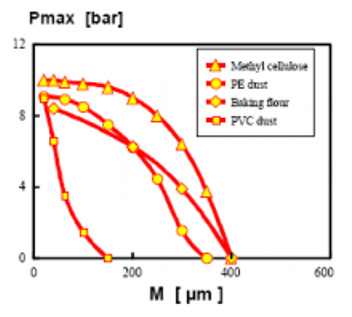

Por szemcseméret A porszemek mérete lényeges hatást gyakorol a robbanási adatokra.

A szemcseméretet az M mediánnal jellemezzük. A medián a szemcseméret értékek eloszlási függvényének az 50%-os értéke. A medián és a robbanási adatok összefüggései Az ábrán látható, hogy a finomabb por erőteljesebb robbanásra képes, mint a durvább szemcsékből álló. Ezért – az optimális adatok begyűjtése érdekében – a szemcseméretet is szabványosították: a vizsgálatra kész por szemcseméretének mediánja M < 63 μm legyen. A tapasztalatok azt mutatják, hogy a port szétterítő eszköznek és az adagoló szelepnek lehet egy őrlő hatása egyes porokra nézve, azaz maga a diszperziós folyamat is csökkentheti az átlagos szemcseméretet.

A medián és a robbanási adatok összefüggései

szemcseméret a különböző szabványokban más és más de a vizsgálók egységesen max 73 µm-t tekintenek mértékadónak

Veszélyt okozó anyagok porok esetén

A legelső lépés az éghető tulajdonsággal bíró, por vagy szálló részecskék számításba vétele, illetve az anyagjellemzők megadása. Ilyenek lehetnek például a szemcseméret, a porfelhő, vagy a lerakódott por gyulladási hőmérséklete, esetleges nedvesség tartalom, illetve az anyag elektromosan vezető, vagy szigetelő volta.

A por vagy szálas formájú éghető anyagokat – amelyeknek a levegővel alkotott keveréke normál légköri viszonyok között robbanóképes és a gyújtást követően az égés önfenntartóan tovább terjed alkalmazási csoportba soroljuk.

III A Gyúlékony szálló részecskék

Éghető pehely

kisméretű szilárd részecskék beleértve rostot melyek mérete nagyobb mint 500 μm, melyek a levegőben szuszpendálni képesek, a súlyuknál fogva leülepednek, a levegőben égni illetve felhevülni, izzani képesek és atmoszférikus nyomáson normál hőmérsékleten robbanásveszélyes elegyet képezhetnekEzekre a részecskékre beleértve a szálakat is, az a jellemző, hogy méretük az 500 μm névleges méretet meghaladja. A levegőben lebeghetnek, de súlyuknál fogva ki is válhatnak a légkörből.

III B Nem vezetőképes porok

500 μm vagy annál kisebb névleges méretű, levegőben finoman eloszló éghető porok. A nem vezetőképes por fajlagos villamos ellenállása 103 m-nél nagyobb.

III C Vezetőképes por

103 m, vagy annál kisebb fajlagos villamos ellenállású, 500 μm, vagy annál kisebb névleges méretű, levegőben finoman eloszló, éghető por

Az éghető anyagok diszperzitásfoka

A ködök és a porok esetén az a diszperzitásfok, amely elégséges a robbanóképes közeg létrejöttéhez, akkor alakul ki, ha a csepp- vagy részecskeméret kisebb 1 mm-nél.

megjegyzés: A gyakorlatban előforduló számos köd, aeroszol és por esetén a részecskeméret

0,001 mm és 0,1 mm között van.

Veszélyt okozó anyagok porok esetén

A legelső lépés az éghető tulajdonsággal bíró, por vagy szálló részecskék számításba vétele, illetve az anyagjellemzők megadása. Ilyenek lehetnek például a szemcseméret, a porfelhő, vagy a lerakódott por gyulladási hőmérséklete, esetleges nedvesség tartalom, illetve az anyag elektromosan vezető, vagy szigetelő volta.

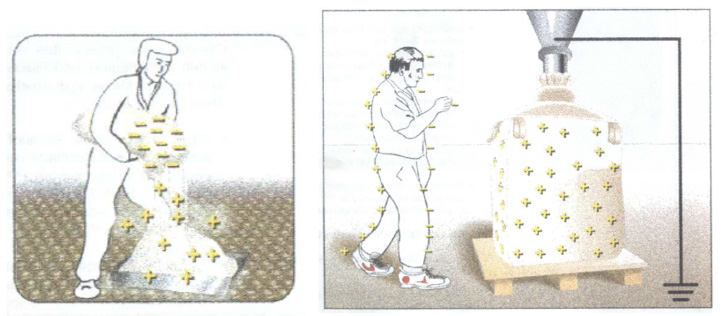

A sztatikus feltöltődés

A feltöltött szigetelt elrendezésű vezetőképes részek kisülése gyújtóképes szikrákhoz vezethet. A nem vezetőképes anyagokból álló feltöltött részeken, amelyekhez leggyakrabban a műanyagok de más anyagok is tartoznak, koronakisülések és különös esetekben gyors leválási folyamatok, (csiszolás, porok elszívása, oldószer kézzel való betöltése) vezetőképes és nem vezetőképes anyagok kombinációja esetén kúszó koronakisülések is lehetségesek. Ezenkívül ömlesztett anyagok esetén kúpos kisülések, valamint felhős kisülések is felléphetnek. A korona kisülések szinte minden robbanóképes gáz és gőzelegyet meggyújthatnak. A szikrák, a kúszó típusú korona kisülések, a kúpos kisülések,és a felhős kisülések energiájuktól függően a robbanóképes közegek minden fajtáját meggyújthatják.

A sztatikus elektromosság mint gyújtóforrás normál üzemben jelen van. A védekezés ellene a megfelelő védettségű berendezés alkalmazása, illetve a rendszeres felülvizsgálat és karbantartás. Nem vezetőképes részek és anyagok jelenléte esetén ez nem elegendő védelem. Ebben az esetben a nem vezetőképes részek és anyagok –beleértve a szilárd anyagokat folyadékokat és porokat – veszélyes mértékű feltöltődését el kell kerülni.

Hígáramú vagy pneumatikus szállítás

Zárt csővezetékben a légszállítógép (ventilátor, fúvó, kompresszor) segítségével nagy sebességű légáramot hozunk létre (v>15m/s), amely a megfelelő adagoló berendezéssel bejuttatott szemcsés vagy poralakú anyagot magával ragadja. Ez a levegő-szilárd anyag keverék a csővezetéken a rendeltetési helyére jut, ahol azt megfelelő szerkezettel (rendszerint ciklonnal) szétválasztjuk. A kimenő levegőt, ha kell még tovább tisztítjuk pl. gázszűrővel. A keverési arány (a szilárd anyag és a szállító gáz tömegeinek aránya) viszonylag kicsi (m<10). A levegő – szilárd anyag keverék sűrűsége kicsi, közel áll a levegőéhez, ezért hívjuk a szállítást hígáramúnak.

Megnevezés

Térerősség

kV/cm

Polietilénzsák külső felületén poradagolás közben 20-30

Polietilénnel bélelt papírzsák külső felületén poradagolás közben 20-30

Polietilénzsák vagy papír külsejű polietilénzsák külső felületén a maradék por kizárása közben 25-30, ill. rövid ideig 30 felett

A dolgozó testén, ruházatán poradagolás közben 6-8

A zsákból kiömlő por felületén 20-25

Elektrosztatikus feltöltődés pneumatikus szállításnál

Nem vezető, nagy elektromos ellenállású porok és granulátumok pneumatikus szállításánál mindig számolni kell elektrosztatikus feltöltődéssel, így elektromos kisülések is lehetségesek. Ha a szállítandó por éghető, robbanásra hajlamos anyag, akkor elegendő nagy kisülési energia esetén égés, robbanás, esetleg detonáció következik be. Ott ugyanúgy, mint a fluidizációnál, részecskefeltöltődésről van szó. A szilárd szemcsék, különösen a kisebbek érintkeznek a cső falával, majd elválnak. Az a tapasztalat, hogy a feltöltődés általában a szállítási sebességgel nő és legtöbbször 15-30 m/s közötti sebességnél maximumot ér el. Utána kismértékben csökken, majd állandósül az értéke.

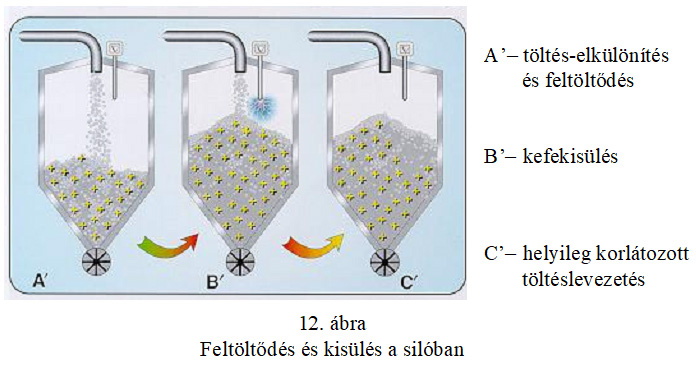

Elektrosztatikus feltöltődés silók töltésekor

Ha a szilárd anyagot silóba töltjük, akkor a siló belsejében töltés-felhalmozódással kell számolni. A legnagyobb töltést a betárolt halmaz felülete környékén kapjuk, és ez a maximum

érték töltés közben a halmazzal együtt vándorol felfelé. A legnagyobb töltés a siló alsó felében észlelhető. A halmaz feletti gáztérben csak a töltés kezdetekor és megszűntekor lehet nagy térerőt észlelni. A töltés során sok kisülést tapasztaltak, amelyeknek az energiája becslés szerint 0,01 és 1000 mJ között volt. Ez annyit jelent, hogy silók töltésekor mindig lehet olyan kisüléssel számolni, amely elegendő az éghető por és levegő keverékének berobbantásához.

Elektrosztatikus feltöltődések keletkezése

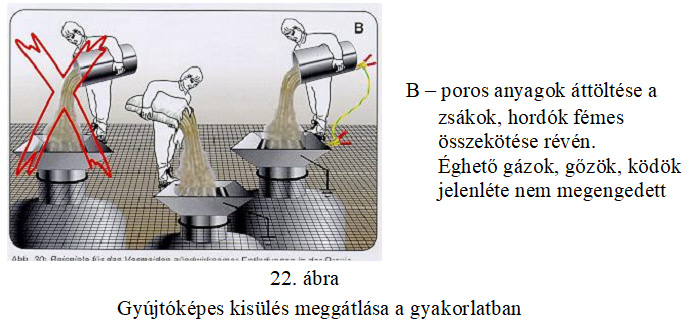

Az iparban jellemzően a következő folyamatok közben keletkezik veszélyes mértékű elektrosztatikus feltöltődés:

- termékek (főként porok) kiöntése szigetelőanyagú zsákból

- ember haladása szigetelő talpú cipőben

- porleválasztóba (ciklon- vagy porszőrő) pneumatikus szállítással

érkező por ütközése

Éghető porok zónái

Porok zónái Porok zónái: olyan térségek, amelyben a robbanóképes közeg – por/szál és levegő keveréke – előfordul. Porrobbanásveszélyes térség: ahol az éghető, vagy nem éghető, de robbanóképes por lebegő állapotban van jelen. A porok tulajdonságai lényegesen különböznek azoktól a szilárd anyagoktól, amelyekből képződnek. Ennek alapvető oka, hogy ugyanazon tömeghez nagyságrendekkel nagyobb felület tartozik, amely felületen az oxidáció intenzitása is lényegesen nagyobb – így az oxidáció láncreakcióba megy át, amelyet porrobbanásnak nevezünk. Robbanóképes keverékről csak lebegő pornál beszélhetünk – a leülepedett por szilárd anyagként viselkedik, amíg fel nem keveredik. A gyúlékony porok rétegeit, lerakódásait, halmazait úgy kell kezelni, mint robbanóképes közeg kialakítására alkalmas forrást. Amikor porrobbanás-veszélyről beszélünk, akkor mindig tisztázni kell: • az előforduló por állapotát • ha a leülepedett por valamely körülmény miatt felkeveredhet • ha valamely technológiánál várható egy nyomáshullám, akkor kell-e számolni egy a leülepedett por felkavarodásából eredő másodlagos porrobbanásra is, vagy ezt a körülményt biztonsággal kizárhatjuk

Néhány fontos jellemző:

• minden éghető anyag pora porrobbanásveszélyes.

A térre vonatkozóan

Robbanásveszélyesnek minősül az olyan időleges vagy tartós robbanásveszélyes tér, ahol a helyi és üzemi adottságok miatt veszélyes mennyiségű, robbanásra képes por-levegő elegy keletkezhet, illetve ilyen környezet alakulhat ki.

20-as zóna

Olyan térség, amelyben robbanásveszélyes környezet éghető porfelhő formájában a levegőben folyamatosan, vagy hosszú ideig, vagy gyakran van jelen.

21-es zóna

Olyan térség, amelyben számolni kell azzal, hogy robbanásveszélyes közeg éghető porfelhő formájában a levegőben normálüzem esetén alkalomszerűen fellép.

megjegyzés: Ebbe a zónába tartozhatnak többek között pl. a porszűrő vagy ürítési pontok közvetlen környezetében lévő térségek és azok a térségek, ahol porlerakódások lépnek fel, és normálüzem esetén az éghető por levegővel alkotott keverékében robbanóképes koncentráció képződhet.

22-es zóna

Olyan térség, amelyben normálüzem esetén nem kell számolni azzal, hogy robbanásveszélyes közeg éghető porfelhő formájában a levegőben fellép, ha pedig mégis előfordul, akkor csak rövid ideig.

Időtartamra vonatkozóan

| besorolás | a robbanóképes keverék jelenlétének valószínűsége/év | a veszély élettartama/év órákban |

| 20 | P ˃ 10-1 | t ˃ 1000 |

| 21 | 10-1 ≥ P ˃ 10-3 | 1000 ≥ t ˃ 10 |

| 22 | 10-3 ≥ P ˃ 10-5 | 10 ≥ t ˃ 0,1 |

POROS TECHNOLÓGIÁK

- meg kell vizsgálni, hogy milyen veszélyt okozó porról van szó, annak milyen jellemzői vannak

- hol és milyen körülmények között keletkezik a por – hogy lehet első lépésként a veszélyt kiküszöbölni (pl.: nedves leválasztás, elszívás, kenőanyag, stb…)

- meg kell vizsgálni, a potenciális gyújtóforrások közül melyik és milyen módon van jelen – hogyan zárható ki

- Feltétlen tisztázásra szorul az a körülmény is, hogy előfordulhat-e hibrid keverék kialakulása, mert akkor teljesen új irányban kell keresni

a védelem megoldásait. Hibrid keverék keletkezhet pl.:

– magas hőmérséklettől, amely bontja a vizet (durranógáz)

– magas hőmérséklet, amely pl. olajból, vagy kenőanyagból gőzfázist vált ki

– szemcseszóráskor a felületen levő anyagból alakul ki robbanóképes keverék (pl.: festékmaradék, olajfolt, stb…)

Itt a hibrid keverék gyújtásra sokkal érzékenyebb alkotója képes porrobbanást előidézni olyan gyújtóforrás esetén is, amely a homogén porkeveréket normál körülmények között soha nem gyújtaná be.

Nem éghető, de robbanóképes porok által okozott veszélyek

A nem éghető anyagok közül azoknak a porai robbanóképesek, amelyek hő, vagy egyéb energiaközlés hatására oxidációra képesek. Az oxidáció hevessége több körülménytől függ, ezek:

- szemcseméret (szabad felület)

- nedvesség (páratartalom)

- oxigénkoncentráció

- környezeti hőmérséklet

- gyújtóforrás energiája

Természetesen itt csak lebegő porok esetében beszélhetünk porrobbanásveszélyről. A leggyakrabban előforduló veszélyhelyzetek az iparban a fémek megmunkálásakor – csiszolásakor, polírozásakor – a szemcseszórásos felülettisztítások során, illetve aprításkor, őrléskor állnak elő. A védelem módjait mindig a konkrét technológia ismeretében, annak sajátosságait figyelembe véve kell kiválasztani. Az általánosan javasolt módszer a következő:

- hogyan védhető meg a zárt kabin belső terében a dolgozó a nagy erőtér káros hatásától

Szikraérzékenységi osztályok

- rendkívül nagy szikraérzékenységű (RSZ) Emin ≤ 0,1 mJ

cirkónium por réteg, titán por réteg, tórium por réteg, urán por réteg - nagy szikraérzékenységű (NSZ) 0,1 < Emin ≤ 0,4 mJ a

aluminium por réteg, magnézium por réteg, mangán por réteg - átlagos szikraérzékenységű (ÁSZ) 0,4 < Emin ≤ 20 mJ

aluminium, cirkónium, magnézium, titán, vas - kis szikraérzékenységű (KSZ) 20 mJ > Emin

urán

Kiegészítő megfontolások

Porlerakódások és más anyagok a mozgó részek réseiben.

A gyújtási kockázatok elemzésénél figyelembe kell venni azt a gyújtási veszélyt, amikor porok és más anyagok lerakodhatnak, illetve bekerülhetnek két mozgó rész, vagy egy mozgó és álló rész közé. A résekben lerakodott porok egyéb anyagok súrlódása hő fejlődéssel jár, az itt keletkező izzás egy robbanásveszélyes atmoszféra gyújtását eredményezheti. Bizonyos típusú porszállító berendezésekben (pl. csigás szállítómű) az ilyen gyújtóforrásokat nem lehet maradéktalanul kiküszöbölni. Ilyen esetben az EN 1127-1 szabványban leirt védő megoldásokat lehet használni.

Kenés

Amennyiben a mozgó részek kenésére van szükség a biztonságos üzemeltetéshez, akkor a konstrukciónak biztosítania kell a kenőanyag állandó, hatásos jelenlétét abból a célból, hogy veszélyes melegedések, mechanikai szikrák ne tudjanak kialakulni. Ennek biztosítására automatikus olajbefecskendező, vagy zsírzó, vagy kézi működtetésű olajszint ellenőrzés szükséges együttesen a rendszeres karbantartásra és az ajánlott gyakoriságú ellenőrzésre vonatkozó gyártói előírások megadása mellett. Előfordulhat olyan eset amikor a berendezés által szállított technológiai közeg biztosítja a hűtést és kenést. Ilyen esetben a gyártónak elő kell írnia az üzemeltető által betartandó előírásokat. Például ilyen lehet egy biztonságos működtetést lehetővé tévő áramláskapcsoló beépítésének kötelező előírása.

Csapágyak követelményei

A csapágyak tipikusan sikló csapágyak lehetnek forgó, vagy alternáló mozgást végző gépelemekhez vagy gördülő csapágyak lehetnek.

A megfelelő csapágy kiválasztásához az alábbi adatok elengedhetetlenek:

– A szóban forgó gép, berendezés konstrukciója,

– a csapágyelrendezés, (ki- és beépítés),

– csapágyterhelések, (nagyság, irány),

– a csapágy fordulatszáma,

– rezgések és lökésszerű terhelések,

– csapágyhőmérséklet (környezeti és súrlódási hő),

– környezeti viszonyok (korrózió, kenés, por, víz, stb.),

– kóbor áramokkal szembeni védelem szükségessége,

– karbantartási időszakok,

– üzemidő, élettartam.

A csapágyak üzemeltetésére vonatkozó, minden előírást a gépkönyvben rögzíteni kell.

Az üzemeltető részére elő kell írni az állapotfelmérések gyakoriságát, abból a célból, hogy a csapágyak ne képezhessenek gyújtóforrást.

Berendezések felsorolása, amelyekre a szabvány külön előírásokat tesz:

Az általánosnak mondható követelményeken túlmenően, a szabvány az alábbi gyártmányok esetében tesz figyelembe veendő előírásokat.

– Teljesítmény átviteli rendszerek, úgymint fogaskerék, szíj és lánchajtások,

– hidraulikus és pneumatikus rendszerek,

– tengelykapcsolatok és kuplungok,

– fékek és fékrendszerek és

– szállítószalagok.

Ez utóbbi berendezésnél figyelembe kell venni a megcsúszás és oldalfutás következtében beálló következményeket is. Az ilyen esetekre vonatkozóan a gyártónak hatékony intézkedéséket kell tenni a gyújtóforrások eliminálása érdekében. A szállítószalag anyaga statikusan vezetőképes legyen, nem vagy nehezen éghető legyen, olyan tulajdonsággal bírjon, ami az égés tovaterjedését gátolja.